新能源整车装配中高压动力电池的智能监测系统设计与开发

“优秀设计”三等奖资助企业:

上汽大众汽车有限公司

上汽大众汽车有限公司

企业导师: 王建强

指导教师: 李艳婷

项目成员: 周锐,韩方亚,朱轩

项目简介

项目简介

项目概述

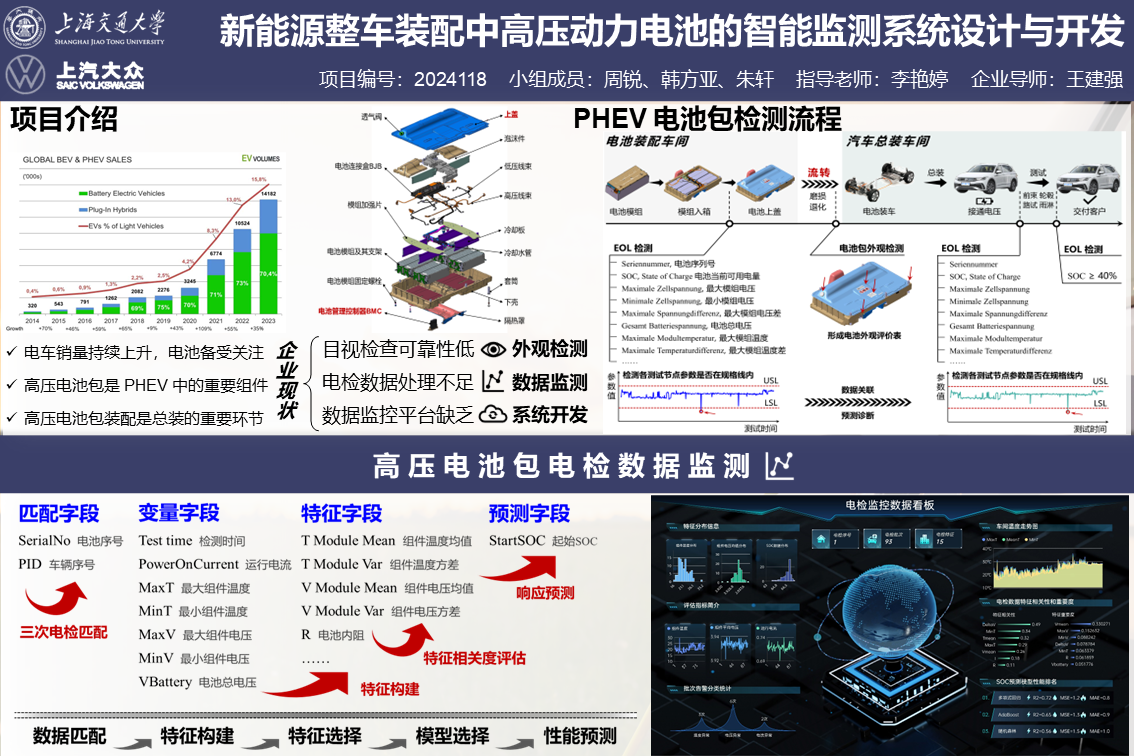

本项目针对当前上汽大众在推动电动汽车产线建设中PHEV高压电池包装配过程中存在的缺陷检测不准确、电检数据利用率低和作业安全风险问题,提出了一套综合机器视觉和数据分析方法的PHEV高压电池包装配全流程自动化监测系统。通过分析电池包生产与装配流程,开发了基于机器视觉和神经网络的外观缺陷检测算法,利用数据分析技术构建了关键性能指标的预测系统,并设计了集成以上功能的自动化监测软件。该系统显著提高了缺陷检测的准确性与作业的安全性,同时通过有效的数据监控与分析,提升了质量控制的效率和响应速度,为上汽大众提供了一套操作简便、数据可追溯的质量监控解决方案,有力支持了企业的自动化转型战略。

项目目标

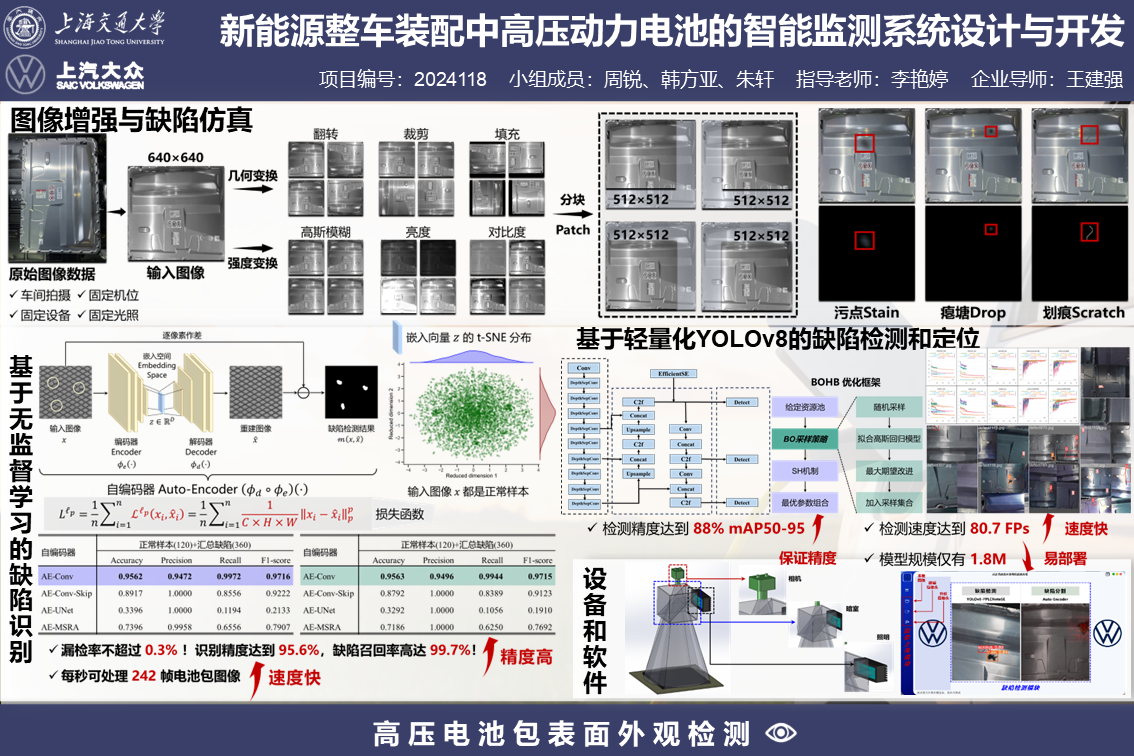

目标1:设计高压电池包外观自动化缺陷检测装置。旨在提供电池包外观缺陷检测算法的部署方案。

目标2:开发基于机器视觉和神经网络的外观缺陷检测算法。精确识别和检测电池包表面的各类缺陷,以提高检测的准确率和效率。

目标3:实现PHEV高压电池包关键性能指标的关联和预测。通过分析电池包装配过程中的历史电检数据,识别影响电池包关键质量指标的因素,建立实时识别关键质量指标的监控体系,并开发出电池包关键质量指标的预测模型。

目标4:开发PHEV高压电池包装配全流程自动化监测系统。该系统将集成全流程监测平台,实现检测算法的可视化操作,并设计异常数据的存储方案,以便于后续的数据分析和质量控制。

项目成果

设计了一套针对PHEV高压电池包的外观自动化缺陷检测装置,并完成了3D建模。该装置已被企业接受进行初步的可行性验证,展现了其在实际应用中的潜力。

开发了一套创新的两阶段PHEV高压电池包外观检测算法,第一阶段应用无监督的快速检测算法,能够高效识别异常电池包。算法检测精确率超过95%,每秒可处理242帧图片。第二阶段采用一种轻量化的目标检测模型,专门针对CPU平台进行了优化。使用改良的搜索算法对超参数调优,使得模型达到88%准确率,并且实现每秒82帧图片的快速检测。

实现了一套电检异常数据预测算法,帮助企业监测异常数据指标,实现了均方误差仅0.92的预测准确率,为企业提供强有力的电检数据预测方案。

开发了PHEV高压电池包全流程监测平台,实现算法的可视化部署和异常数据的存储与回溯,极大提高企业对电池包质量监控的效率和准确性。