工具级单晶金刚石合成及加工技术研究

“优秀设计”优胜奖资助企业:

青岛华通亚金机械装备有限公司

青岛华通亚金机械装备有限公司

企业导师: 陆治刚

指导教师: 孙方宏

项目成员: 崔维杰、颜宇翔、赵芮

项目简介

项目简介

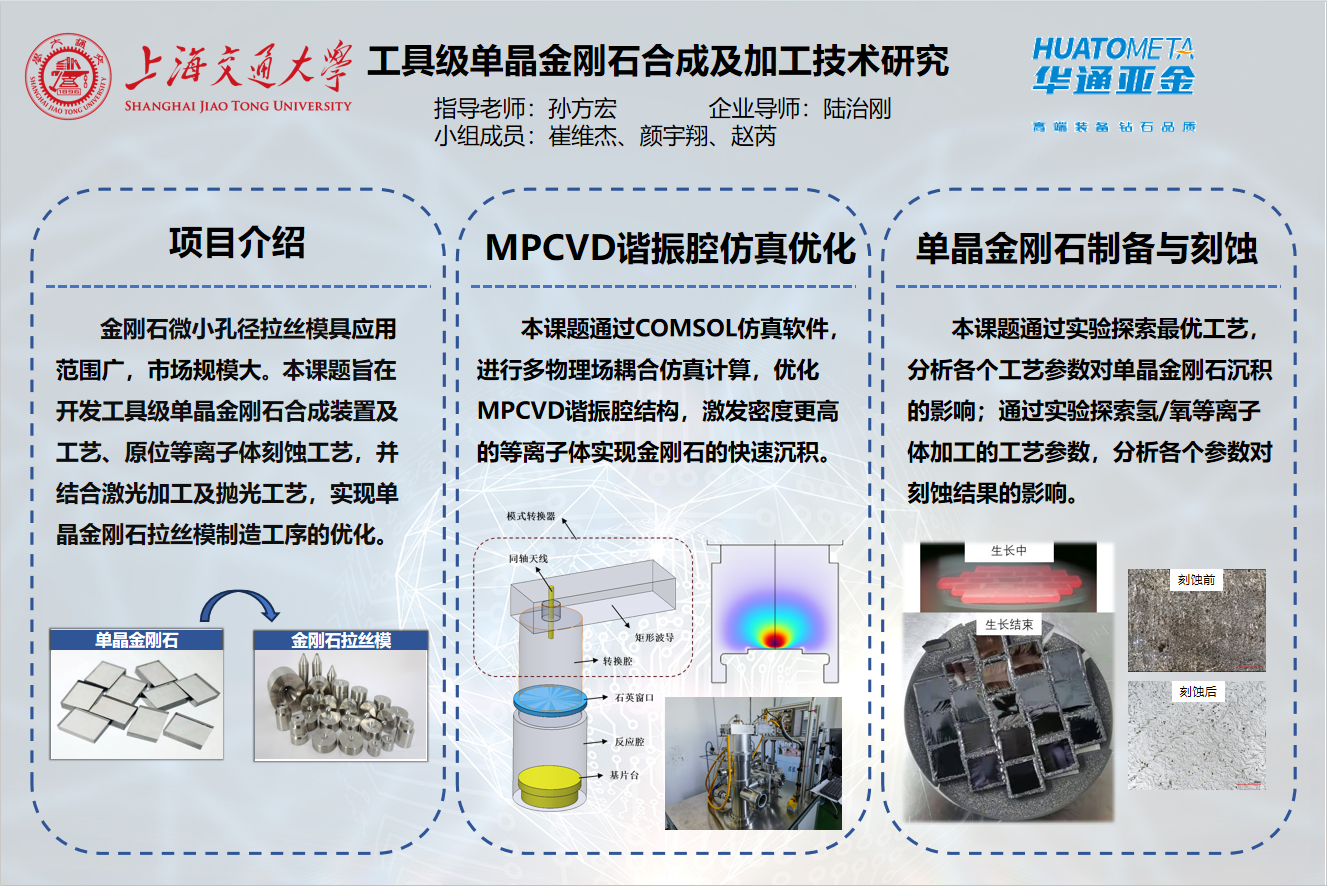

项目概述

单晶金刚石工拉丝模的制造过程涉及材料合成和模具加工两个过程。

材料合成一般采用微波等离子体化学气相沉积技术,同时,等离子体刻蚀、激光加工和抛光是加工过程中必不可少的工艺,为了提高加工效率、确保加工质量,亟需分析相应加工技术的加工机理并优化工艺参数。

针对上述问题,本课题旨在开发工具级单晶金刚石合成装置及工艺、并结合等离子体刻蚀工艺、激光加工和抛光工艺,实现单晶金刚石拉丝模制造工序的优化配置。

项目目标

1. 通过有限元仿真完成MPCVD谐振腔结构优化设计;

2. 优化MPCVD工具级单晶金刚石合成工艺;

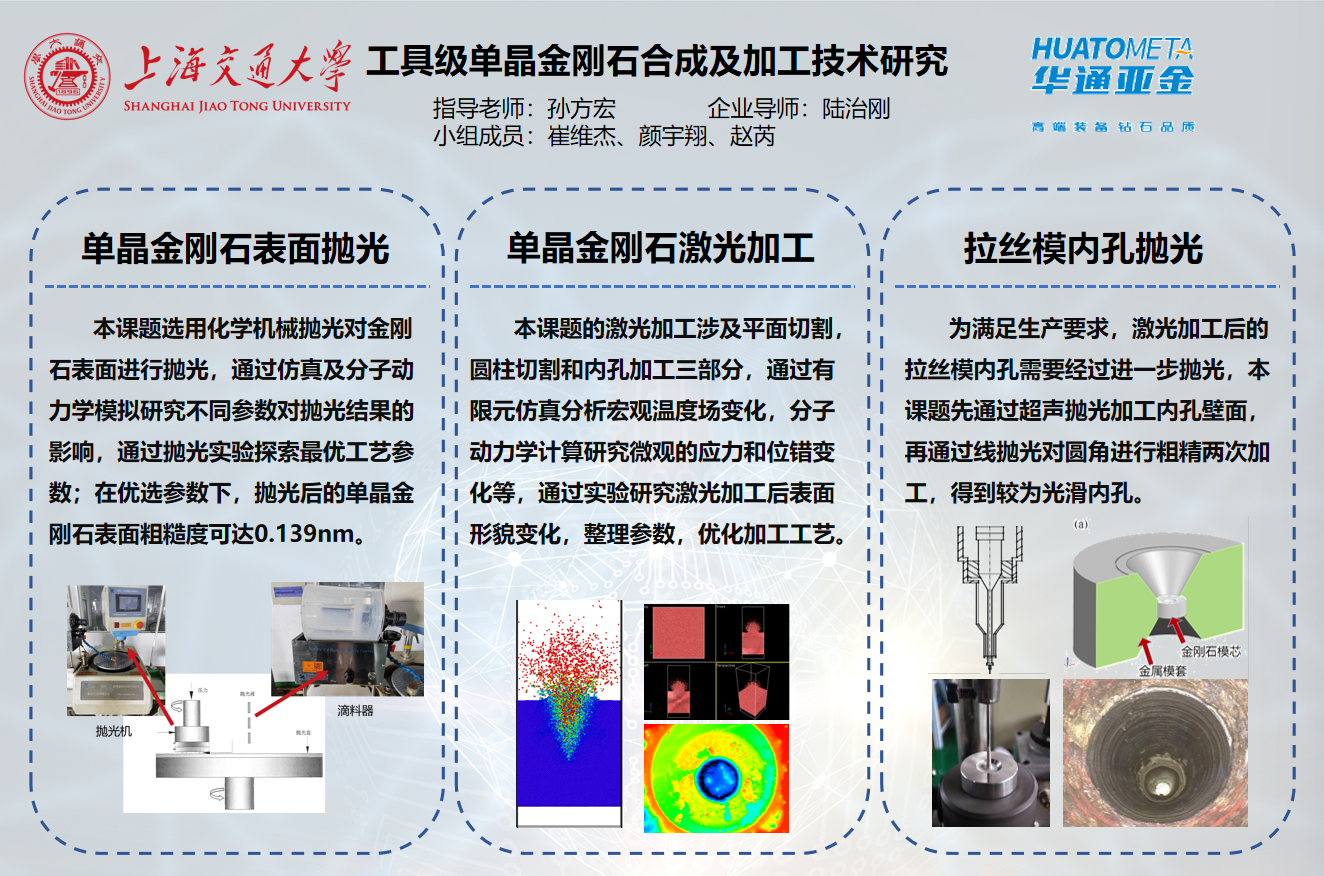

3. 通过有限元仿真和分子动力学模拟研究激光加工和化学机械抛光的加工机理。

3. 优化等离子体刻蚀、激光加工和化学机械抛光的加工工艺;

4. 优化配置单晶金刚石拉丝模加工工序流程。

项目成果

1. 优化后的MPCVD谐振腔及工艺满足工具级单晶金刚石的批量合成要求,单次可生长7 mm × 7 mm典型样品不少于10片;

2. 优化后抛光工艺满足工具级单晶金刚石表面及内孔抛光需求,抛光后表面粗糙度Ra值可达到5 nm以下,抛光表面无明显损伤及非金刚石杂质;

3. 优化后激光加工工艺满足特定工具级单晶金刚石工模具(<111>晶向圆柱,外形尺寸不小于φ1 mm×0.6 mm,孔径0.1~1 mm)的加工要求;

4. 配置单晶金刚石拉丝模制造工序。