面向装配任务的机器人测量与轨迹优化

最具人气奖资助企业:

上汽大众汽车有限公司

上汽大众汽车有限公司

企业导师: 严海桥

指导教师: 丁烨

项目成员: 应昊澄 陈炜昊 林扬捷

项目简介

项目简介

项目概述

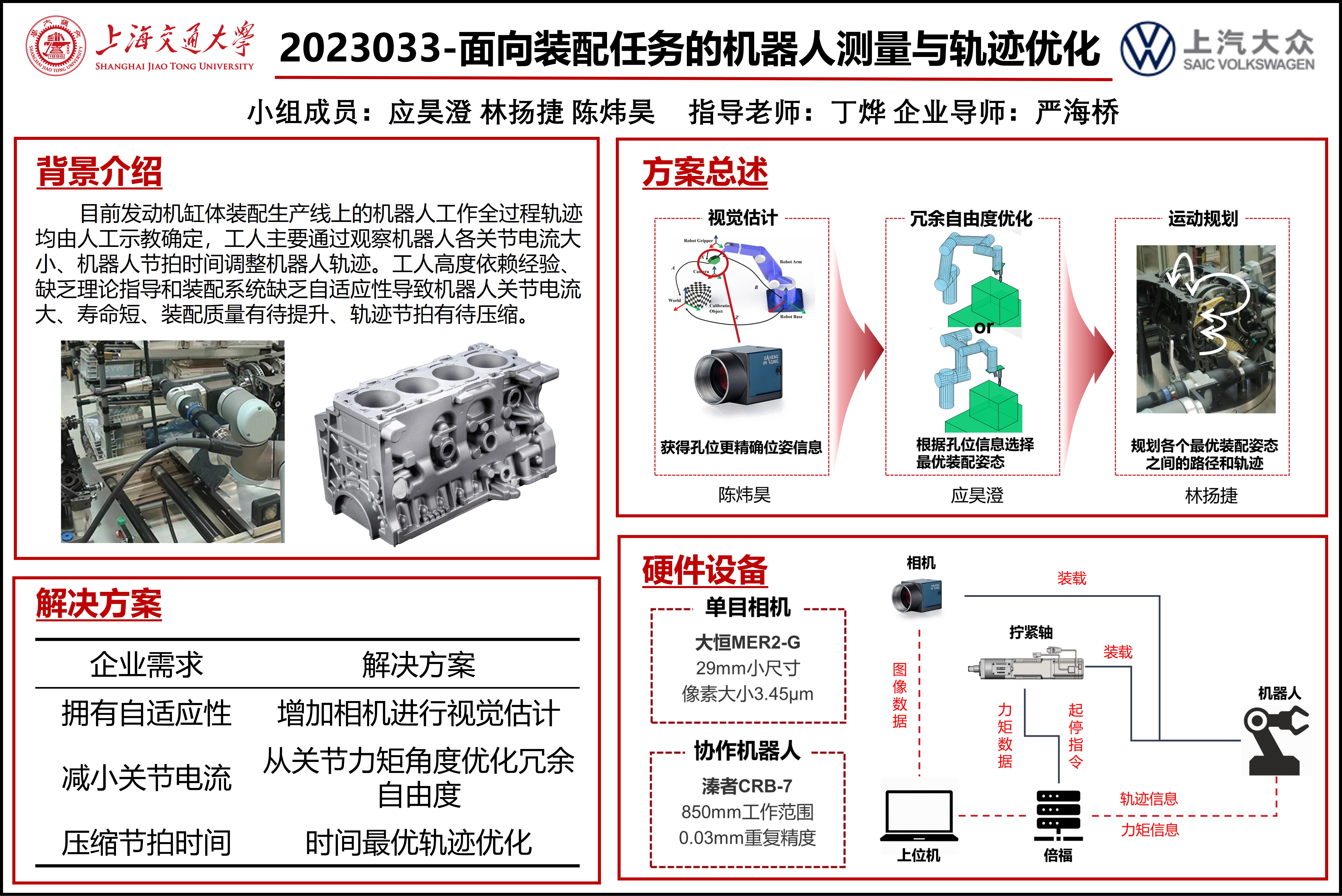

本项目源于大众在生产过程中遇到的一个实际问题:目前发动机缸体装配生产线上的机器人工作全过程轨迹均由人工示教确定,工人主要通过观察机器人各关节电流大小、机器人节拍时间调整机器人轨迹。工人高度依赖经验、缺乏理论指导和装配系统缺乏自适应性导致机器人关节电流大、寿命短、装配质量有待提升、轨迹节拍有待压缩。本项目拟面向发动机缸体装配场景优化机器人工作轨迹,通过视觉方式获得更精确工件位姿信息;优化关节力矩,以减小关节电流;根据孔位分布信息规划整条装配路线,完成装配任务并提高装配生产效率。

项目目标

(1)在机器人末端执行器上加装相机,获取工件、模型孔位的位姿精确信息,使得装配系统对工件位姿偏置具有自适应性,提高装配成功率。

(2)提出评估机器人关节力矩的指标,基于指标优化机器人装配时的冗余自由度,获得最优姿态。

(3)规划不同装配点位之间路径、轨迹,提高装配生产效率,新轨迹节拍压缩5-20%。

项目成果

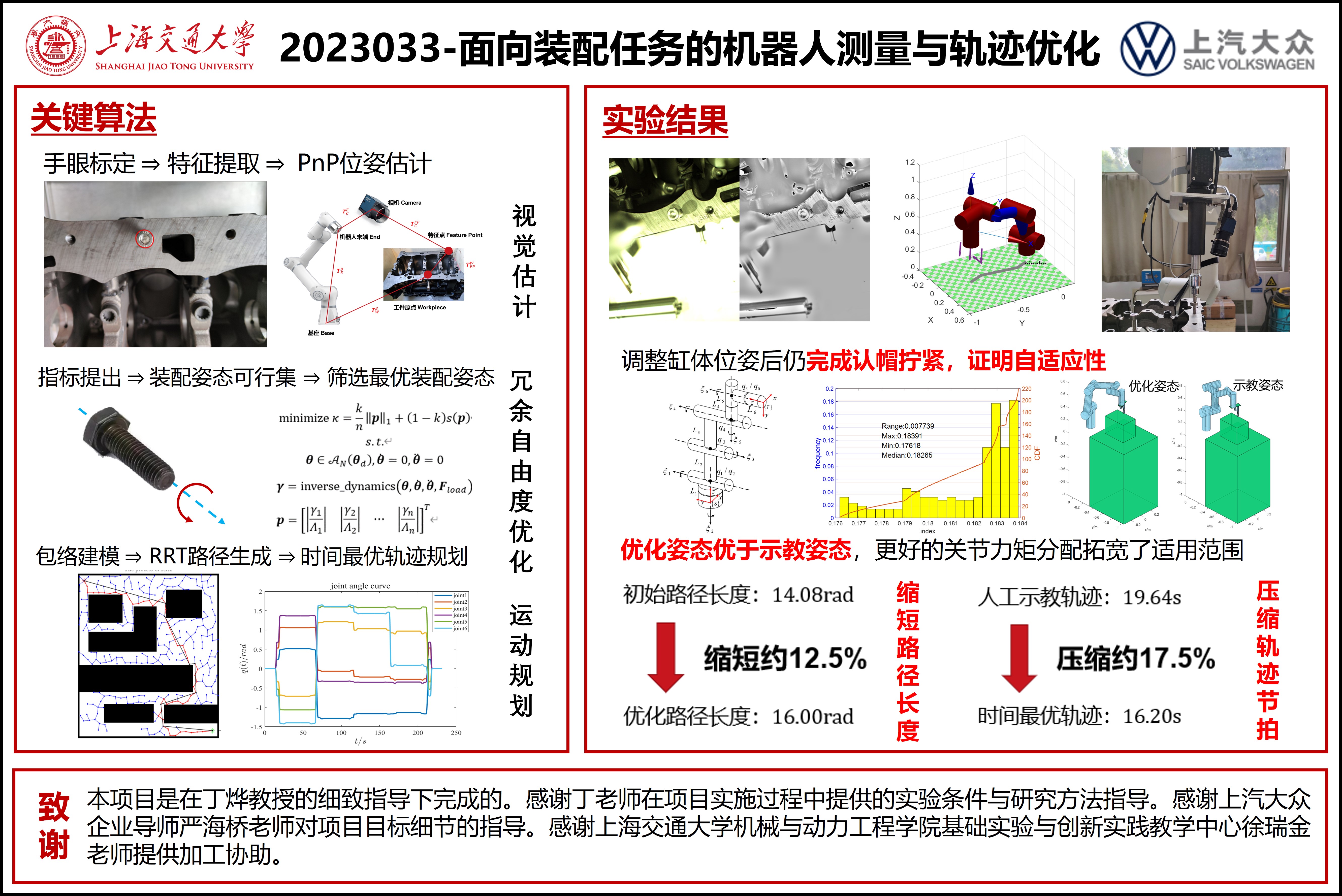

(1)提出了一种基于单目相机的视觉估计方案,提升了系统的鲁棒性。结合高效的相机自标定、特征提取以及位姿估计方案可以自行适应不同批次工件。

(2)提出了评价机器人关节力矩的指标,并基于指标设计了一种优化机器人装配姿态冗余自由度的方案,解算出在指标意义下的最优装配姿态,使得机器人关节力矩尽可能小且均一。

(3)设计并实现了装配轨迹自动生成方案。在已知工件装配点位坐标和环境障碍物信息的前提下,自动生成高效、安全的装配轨迹。生成轨迹相较于传统示教方法时间显著缩短,有效压缩了工作节拍。