铣刀动力减振改造的有限元仿真

能源与动力工程资助企业:

铣刀动力减振改造的有限元仿真

铣刀动力减振改造的有限元仿真

企业导师: 薛飞

指导教师: 韩向新

项目成员: 王致皓 张佳璇 张硕

项目简介

项目简介

项目概述

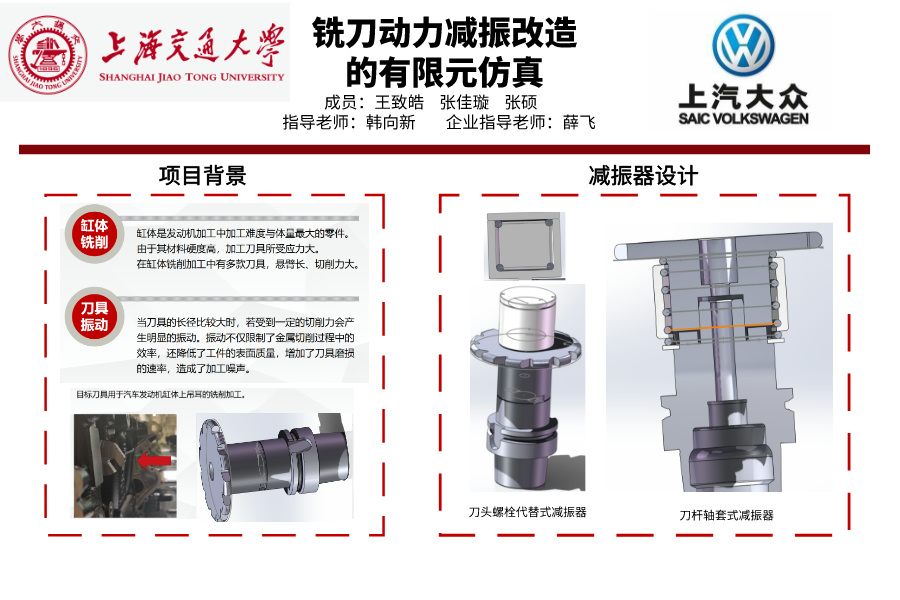

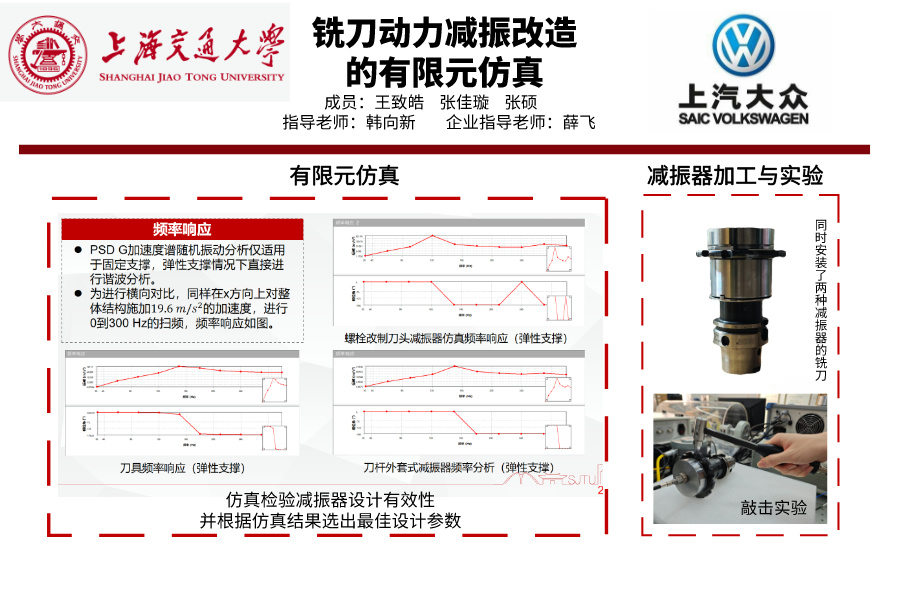

缸体是发动机加工中加工难度与体量最大的零件,材料硬度高,加工刀具所受应力大,在缸体铣削加工中有多款刀具,悬臂长、切削力大,当刀具的长径比较大时,若受到一定的切削力会产生明显的振动。振动不仅限制了金属切削过程中的效率,还降低了工件的表面质量,增加了刀具磨损的速率,造成了加工噪声。因此,金属切削过程中避免和抑制振动非常重要,这也是大众公司设立课题进行研究的目的。为降低振动对铣削加工的影响,本课题通过设计加装在铣刀上的动力减振装置,改善铣刀加工过程中的动力结构,从而实现系统性有效减振。项目首先通过Ansys和Abaqus两种软件进行有限元仿真,设计适应安装在刀杆上的动力减振器。通过对比选择最佳的减振器设计方案加工出实体模型进行性能测试。预期实现减小切削振动最优效果,降低噪音,提升刀具寿命,降低生产成本。

项目目标

在结构设计上要在保证切削强度的基础上保证刀具在高速转动时的动平衡问题,同时避免如在硬质刀杆上钻孔、会导致与工件发生尺寸干涉等在加工中不能使用的设计。在减振器的复合形式上采用不同位置的多重动力减振器的叠加减振模式。在完成结构设计后再针对所设计结构进行振动仿真分析,在此过程中不断优化迭代,最终完成加工减振器加工后设计试验方案进行性能测试,检验设计方案的可行性、动平衡和减振效果验证。从而实现减小切削振动最优效果,达到降低噪音,提升刀具寿命降低生产成本的目的。

项目成果

经过多次仿真与模型迭代,我们成功地设计出了两款满足动平衡要求并且不造成加工干涉的,能够同时适应安装在铣刀上的动力减振器。并加工出了减振器实物,且能够正确安装到目标铣刀上。随后在现场测试中检验了其动平衡,以及在加工测试中验证了其减振效果,能够有效减小切削振动及其产生的噪音。我们设计的动力减振器能够正常投入生产使用以达成降低噪音,提升刀具寿命的目的。