3月23日,2017年度上海市科学技术奖励大会召开,我院两项成果获奖。高峰教授领衔完成的项目“机械协调重载驱动大型伺服压机研制与应用”获技术发明一等奖,林赫教授领衔完成的项目“船用柴油机氮氧化物选择性催化还原关键技术及应用”获技术发明二等奖。

技术发明一等奖项目简介

高峰教授团队:机械协调重载驱动大型伺服压机研制与应用

大型伺服压机属于国家重大技术装备和先进制造技术领域,是汽车、家电、航空、国防等领域高端成形制造装备,体现国家薄板冲压、高强度钢板和铝合金板塑性加工技术水平和高端制造核心竞争力。

项目旨在攻克大型伺服压机自主设计关键技术,建立我国大型伺服压机自主研发能力,推动我国高端装备制造业发展。在国家科技重大专项等支持下,项目组经过8年科研攻关,提出多自由度并联机构式机械协调驱动与传动新技术、NURBS混合阶次插值方法,建立了伺服压机机构尺度与冲压性能关系模型,为大型伺服压机自主创新设计提供了构型技术和性能尺度综合技术,解决了多驱动同步过约束干涉问题,以及大型伺服压机因运行高速和冲压增力要求带来的机构增速与增力异步设计冲突问题,提高了冲压装备工作性能和工艺适应性,为伺服压机自主研制提供了高性能冲压工艺规划有效工具。

项目获授权发明专利9项、实用新型专利3项、软件著作权2项;制定企业标准1项;发表SCI/EI论文11篇。成功研制出我国首台最大吨位、拥有自主知识产权的25000kN伺服闭式四点压力机,与后续3台10000kN曲柄压力机组成国内首条伺服机械混合冲压线,成功应用于安徽江淮汽车有限公司,2014年4月正式投入量产,使江淮汽车覆盖件冲压水平和能力得到明显提升,取得显著经济和社会效益,为我国汽车制造行业提供高品质冲压装备,促进我国汽车行业整体冲压技术水平进步贡献了力量。与日本、德国同等产品相比,主要技术达国际先进水平,标志我国已形成25000kN级伺服压机自主创新研发能力。

技术发明二等奖项目简介

林赫教授团队:船用柴油机氮氧化物选择性催化还原关键技术及应用

从2016年起,进入国际排放控制区的船舶NOx排放必须达到Tier III标准。中国船舶制造吨位全球第一,如何满足国际Tier III标准的船舶NOx减排技术成为重大技术需求。SCR技术是最理想的NOx减排技术,高温SCR技术已被国外垄断,自主研发低温SCR技术对我国船舶制造业意义重大。

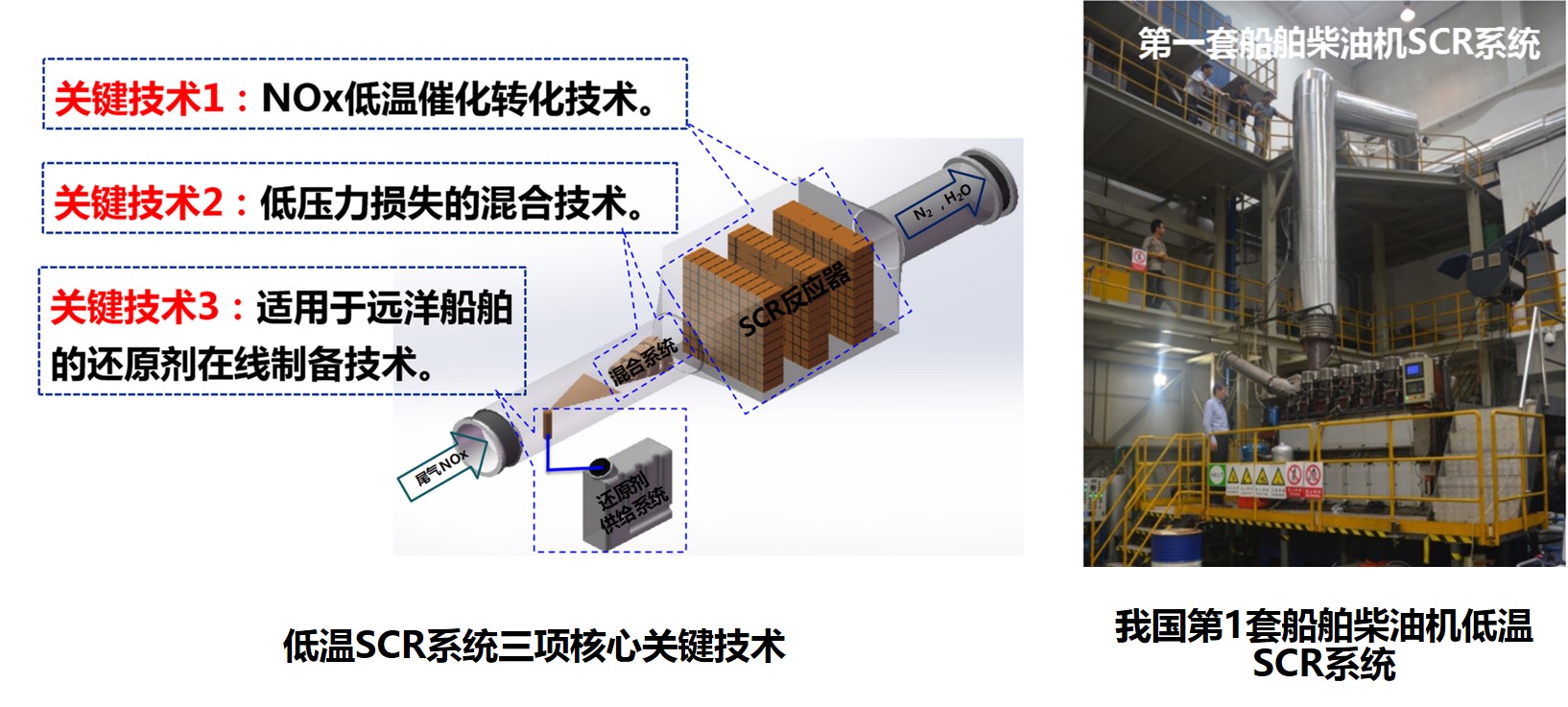

项目团队经过多年攻关,攻克了低温SCR催化剂、低压力损失混合导流、可靠的还原剂供给三项关键技术:通过可控预混合燃烧快速合成纳米低温SCR催化剂技术,大幅提高了低温下SCR系统NOx的转化效率,220℃时NOx转化率达90%以上,150℃时从10%大幅提高到75%;发明了我国第一套船用SCR系统导流装置,压力损失比现有导流技术降低90%以上;发明了尿素溶液在线制备技术,大幅减少了还原剂供给系统体积和成本。经第三方检测验收,项目开发的低温SCR催化剂达到国际领先水平,SCR关键技术达到国际先进水平,满足Tier III标准。

项目发表SCI论文37篇论文,获专利授权7项,国际、国内权威机构颁发行业证书4张,起草了我国第一个船舶柴油机NOx控制技术行业标准,在我国船舶SCR技术领域起引领作用。研究成果获得国内首套8000 KW级大型船舶SCR系统订单,与德国MAN竞争,获得中远海运6.2万吨纸浆船SCR系统项目。项目成果打破了国外技术垄断,规模化应用了全球第一批低温SCR产品,完全依靠自主技术突破了我国船舶行业面临的挑战,解决了我国船舶行业重大技术需求,将我国船舶排放控制技术水平推进到Tier III阶段,并处于国际前沿,形成与国际巨头同台竞争能力。